高温携汽超稠油段塞流捕集处理一体化装置

技术领域

[0001] 本实用新型涉及段塞流捕集装置技术领域,是一种高温携汽超稠油段塞流捕集处理一体化装置。

背景技术

[0002] 蒸汽辅助重力泄油(SAGD),是国内外开发超稠油的一项前沿技术,其原理是在注汽井中注入高干度的蒸汽,在油层中形成蒸汽腔,与油层发生热交换和传递,使原油粘度降低,被加热原油和蒸汽冷凝水依靠重力作用流入水平生产井中采出。SAGD采出液具有温度高(温度160℃至180℃,最高温度可达到220℃),携汽量大(携汽量达20%至50%,最高可达

80%),携砂严重,其处理方式主要通过气液混输的集输工艺来实现SAGD采出液集中换热和处理。若SAGD采出液直接换热将在换热器中出现两相流动,造成换热器换热效率低和选型困难。因此,在换热前,需增加气液分离流程,将SAGD采出液携带的大量蒸汽分离后,再对气相和液相分别换热。

[0003] 采出液采用高温密闭油水处理流程,为消除SAGD采出液中所携蒸汽对后端油水处理流程的影响,在油区来液混输管道下游和SAGD采出液处理站油水处理流程上游设置有超稠油蒸汽处理器。超稠油蒸汽处理器在实际运行过程中,由于油区来液在气液两相混输过程中,沿途地形起伏落差较大、采出液所携大量蒸汽,使得集输系统会产生大量液塞,使得蒸汽处理器运行不稳定,受其容积的限制,导致汽、液分离时间不充分,致使分离出蒸汽中夹带较多的液体,同时对下游处理系统造成严重冲击;SAGD采出液泥砂含量高、携砂粒径小,会大量沉积于前端处理设备中,设备运行率低。

实用新型内容

[0004] 本实用新型提供了一种高温携汽超稠油段塞流捕集处理一体化装置,克服了上述现有技术之不足,其能有效解决现有超稠油蒸汽处理器运行不稳定导致分离出蒸汽中夹带较多的液体,同时对下游处理系统造成严重冲击,SAGD采出液泥砂含量高和携砂粒径小导致设备运行率低的问题。

[0005] 本实用新型的技术方案是通过以下措施来实现的:一种高温携汽超稠油段塞流捕集处理一体化装置,包括蒸汽处理器、撬座和段塞流捕集器;蒸汽处理器通过支座固定安装在撬座上,在蒸汽处理器的左端下部设置有进液端,在蒸汽处理器的右端中部设置有出液端,在出液端上固定安装有出液管,在蒸汽处理器的左部顶端固定安装有旋流除液器;在段塞流捕集器上设有出液端和出汽端,段塞流捕集器的出液端和蒸汽处理器的进液端通过液相连接管固定连接在一起,在旋流除液器的下部沿切线方向设置有进汽端,段塞流捕集器的出汽端和旋流除液器的进汽端通过汽相连接管固定连接在一起,在旋流除液器的顶部固定连接有第一出气管,在蒸汽处理器的右部顶端固定连接有第二出气管,第一出气管和第二出气管固定连通在一起;在蒸汽处理器的出液管上固定安装有排液阀,在第一出气管上固定安装有排气阀。

[0006] 下面是对上述实用新型技术方案的进一步优化或/和改进:

[0007] 上述段塞流捕集器包括左高右低的气液混输管、左低右高的集液管和一端被盲死的水平集汽管;气液混输管的左端和集液管的右端固定连接在一起,集液管的左端和蒸汽处理器的进液端通过液相连接管固定连接在一起,水平集汽管位于集液管的上方,集液管和水平集汽管通过至少一个的竖直分支管固定连接在一起,水平集汽管的另一端和旋流除液器的进汽端通过汽相连接管固定连接在一起。

[0008] 上述位于蒸汽处理器的外侧有冲排砂管,在蒸汽处理器的下部沿左右方向间隔设置有至少两个的冲砂口,在蒸汽处理器的冲砂口上固定连接有冲砂管,在相邻两冲砂口之间的蒸汽处理器的底部设置有排砂口,在蒸汽处理器的排砂口上固定连接有排砂管,冲砂管和排砂管分别与冲排砂管固定连接在一起,在冲砂管和排砂管上分别固定安装有阀门,蒸汽处理器上的冲砂口高于蒸汽处理器上的排砂口。

[0009] 上述排液阀和排气阀均为电磁阀或气动阀;在蒸汽处理器的外侧有PLC,在蒸汽处理器上分别固定安装有液位传感器和压力传感器;液位传感器的信号输出端和PLC的第一信号输入端通过导线电连接在一起,PLC的第一信号输出端和排液阀的信号输入端通过导线电连接在一起,压力传感器的信号输出端和PLC的第二信号输入端通过导线电连接在一起,PLC的第二信号输出端和排气阀的信号输入端通过导线电连接在一起。

[0010] 上述在气液混输管的进口端上固定连接有水平集汽管道,水平集汽管道的右部呈内径左小右大的喇叭形;或/和,竖直分支管的内径是集液管内径的0.5倍至0.8倍。

[0011] 上述在蒸汽处理器的顶部设置有至少一个的人孔,在人孔上固定安装有人孔盖;

或/和,在蒸汽处理器的顶部固定连接有至少一个的放空管,在放空管上固定安装有阀门;

或/和,在蒸汽处理器的中部外侧固定安装有平台,在蒸汽处理器的外侧固定安装有扶梯,扶梯和平台固定连接在一起,在平台的外侧固定安装有护栏。

[0012] 本实用新型结构合理而紧凑,使用方便,通过蒸汽处理器、气液混输管、集液管、水平集汽管和竖直分支管的配合使用,实现气液两相的预分离和有效地捕集油气混输产生的液塞,通过压力传感器和液位传感器来调节排气阀和排液阀的开度,避免了对下一级处理设备造成的冲击;具有汽液分离效果好、运行稳定和占地面积小的特点,方便了操作,提高了汽液分离效率。

附图说明

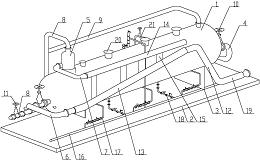

[0013] 附图1为本实用新型最佳实施例的立体结构示意图。

[0014] 附图中的编码分别为:1为蒸汽处理器,2为撬座,3为支座,4为出液管,5为旋流除液器,6为液相连接管,7为汽相连接管,8为第一出气管,9为第二出气管,10为排液阀,11为排气阀,12为气液混输管,13为集液管,14为水平集汽管,15为竖直分支管,16为冲排砂管,17为冲砂管,18为排砂管,19为水平集汽管道,20为人孔,21为放空管。

具体实施方式

[0015] 本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

[0016] 在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图

1的布图方向来确定的。

[0017] 下面结合实施例及附图对本实用新型作进一步描述:

[0018] 如附图1所示,该高温携汽超稠油段塞流捕集处理一体化装置包括蒸汽处理器1、撬座2和段塞流捕集器;蒸汽处理器1通过支座3固定安装在撬座2上,在蒸汽处理器1的左端下部设置有进液端,在蒸汽处理器1的右端中部设置有出液端,在出液端上固定安装有出液管4,在蒸汽处理器1的左部顶端固定安装有旋流除液器5;在段塞流捕集器上设有出液端和出汽端,段塞流捕集器的出液端和蒸汽处理器1的进液端通过液相连接管6固定连接在一起,在旋流除液器5的下部沿切线方向设置有进汽端,段塞流捕集器的出汽端和旋流除液器5的进汽端通过汽相连接管7固定连接在一起,在旋流除液器5的顶部固定连接有第一出气管8,在蒸汽处理器1的右部顶端固定连接有第二出气管9,第一出气管8和第二出气管9固定连通在一起;在蒸汽处理器1的出液管4上固定安装有排液阀10,在第一出气管8上固定安装有排气阀11。蒸汽处理器1和旋流除液器5均为现有公知公用的设备。通过蒸汽处理器1和旋流除液器5,实现气液两相的预分离和有效地捕集油气混输产生的液塞,避免了对下一级处理设备造成的冲击;具有汽液分离效果好、运行稳定和占地面积小的特点,方便了操作,提高了汽液分离效率。

[0019] 可根据实际需要,对上述高温携汽超稠油段塞流捕集处理一体化装置作进一步优化或/和改进:

[0020] 如附图1所示,段塞流捕集器包括左高右低的气液混输管12、左低右高的集液管

13和一端被盲死的水平集汽管14;气液混输管12的左端和集液管13的右端固定连接在一起,集液管13的左端和蒸汽处理器1的进液端通过液相连接管6固定连接在一起,水平集汽管14位于集液管13的上方,集液管13和水平集汽管14通过至少一个的竖直分支管15固定连接在一起,水平集汽管14的另一端和旋流除液器5的进汽端通过汽相连接管7固定连接在一起。这样,气液混合流体进入段塞流捕集器后,流道变宽,流速降低,形成分层流动,在重力和压力的双重作用下,气体更容易分流进入竖直分支管15,经过多次分流及竖直分支管15间的沉降分离作用,液相沿集液管13经液相连接管6进入蒸汽处理器1中,汽相则进入水平集汽管14经汽相连接管7进入旋流除液器5中,在最大液塞到达时,有效地分离并捕集液体,减小对下游处理设备的冲击,完成油汽初步分离。左低右高的集液管13有利于对到来的液塞进行强制分层,分层后的气液两相很容易就实现分离。

[0021] 如附图1所示,位于蒸汽处理器1的外侧有冲排砂管16,在蒸汽处理器1的下部沿左右方向间隔设置有至少两个的冲砂口,在蒸汽处理器1的冲砂口上固定连接有冲砂管

17,在相邻两冲砂口之间的蒸汽处理器1的底部设置有排砂口,在蒸汽处理器1的排砂口上固定连接有排砂管18,冲砂管17和排砂管18分别与冲排砂管16固定连接在一起,在冲砂管17和排砂管18上分别固定安装有阀门,蒸汽处理器1上的冲砂口高于蒸汽处理器1上的排砂口。这样,由于SAGD采出液携砂量较大,本实用新型高温携汽超稠油段塞流捕集处理一体化装置在运行一段时间后,蒸汽处理器1内部会积累大量的油泥,通过冲砂管17将大量泥砂限制在冲砂口附近,方便排砂管18定期快速排出,提高了冲排砂效率,有效降低了排砂死角,保证本实用新型高温携汽超稠油段塞流捕集处理一体化装置在不停产的情况下实现污泥清扫,保证装置的正常运行。

[0022] 根据需要,排液阀10和排气阀11均为电磁阀或气动阀;在蒸汽处理器1的外侧有PLC,在蒸汽处理器1上分别固定安装有液位传感器和压力传感器;液位传感器的信号输出端和PLC的第一信号输入端通过导线电连接在一起,PLC的第一信号输出端和排液阀10的信号输入端通过导线电连接在一起,压力传感器的信号输出端和PLC的第二信号输入端通过导线电连接在一起,PLC的第二信号输出端和排气阀11的信号输入端通过导线电连接在一起。这样,通过液位传感器和压力传感器,将采集到的液位信号和压力信号通过PLC来调节排液阀10和排气阀11的开度,保证蒸汽处理器1液位和压力稳定。

[0023] 根据需要,在气液混输管12的进口端上固定连接有水平集汽管道19,水平集汽管道19的右部呈内径左小右大的喇叭形;或/和,竖直分支管15的内径是集液管13内径的

0.5倍至0.8倍。这样,水平集汽管道19的右部呈内径左小右大的喇叭形可降低管内流体流速,调整管内流型到分层流状态下并实现气液两相的初步分离。竖直分支管15的内径是集液管13内径的0.5倍至0.8倍,增大了液体进入竖直分支管15的阻力,减少气体对液体的携带,并利用竖直分支管15的抽吸作用把液塞中的气体强制排出,减小了液塞的速度和冲击作用。

[0024] 根据需要,在蒸汽处理器1的顶部设置有至少一个的人孔20,在人孔20上固定安装有人孔盖;或/和,在蒸汽处理器1的顶部固定连接有至少一个的放空管21,在放空管

21上固定安装有阀门;或/和,在蒸汽处理器1的中部外侧固定安装有平台,在蒸汽处理器

1的外侧固定安装有扶梯,扶梯和平台固定连接在一起,在平台的外侧固定安装有护栏。这样,放空管21便于超压保护,事故状态时经放空管21进行排放;人孔20便于对蒸汽处理器

1进行必要的检查和安装。

[0025] 以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

[0026] 本实用新型的使用过程:不同区块的SAGD采出液经集输系统气液混输至处理站后,经进液汇管撬汇集后进入段塞流捕集器,实现油汽初步分离并对集输系统所形成的液塞进行捕集;段塞流捕集器中的液相沿集液管13经液相连接管6进入蒸汽处理器1中,在蒸汽处理器1内实现气液二次分离,蒸汽处理器1分离出的液相经出液管4去下一级油水处理系统;段塞流捕集分离出的蒸汽则进入水平集汽管14经汽相连接管7沿切线方式进入旋流除液器5中,除去蒸汽中所携带的液滴,除液后的蒸汽和蒸汽处理器1分离出的蒸汽汇集后经第一出气管8进入下一级换热处理系统。通过本实用新型高温携汽超稠油段塞流捕集处理一体化装置,即消除了段塞流的冲击又解决了常规捕集器占地面积大的缺点,同时气液分离效果好,设备能够在不停产的情况下实现污泥清扫,保证设备平稳运行,实现了油区来液汽液混输和处理站设备平稳运行的目的,填补了国内在处理高温携汽超稠油在集输过程中所形成的段塞流领域的空白。

动态评分

0.0